راهکار جامع صنعت هوشمند

انقلاب صنعتی چهارم و اتوماسیون صنعتی سطح چهارم، یک ارتقای عظیم در صنعت و فعالیتهای تولیدی است که مبتنی بر

بهرهبرداری از تکنولوژیهای پیشرفته، هوشمصنوعی، اینترنت اشیاء (IoT)، تحلیل دادهها و سایر فناوریهای نوین

است. این انقلاب طیف وسیعی از بسترهای نوین را برای بهبود عملکرد و تحول صنایع فراهم میکند.

ویژگیهای انقلاب صنعتی چهارم و اتوماسیون صنعتی سطح چهارم:

1. همهپرسی خودکار دستگاهها:

این اتوماسیون پیشرفته به دستگاهها امکان میدهد تا به صورت خودکار دادهها و اطلاعات را جمعآوری کرده و بدون

نیاز به دخل و تصرف انسانی، تحلیل و تصمیمگیری کنند.

2. تعمیرات و نگهداری پیشگیرانه و بهینهسازی فرآِیندها:

با استفاده از مدلهای پیشبینی و تحلیل دادهها، سامانههای اتوماسیون صنعتی سطح چهارم به توانایی تشخیص الگوها

و پیشبینی عیبها و نواقص در فرایندها و تولید رسیدهاند. این امکان به تولیدکنندگان کمک میکند تا عملکرد و

کیفیت را بهبود داده و منابع را بهینهسازی کنند.

3. شبکههای هوشمند و اینترنت اشیاء:

سیستمهای اتوماسیون سطح چهارم از طریق اتصال به شبکههای هوشمند و اینترنت اشیاء، فرایندها و تجهیزات را به

یکدیگر متصل میکنند. این دسترسی به دستگاههای مختلف و جمعآوری اطلاعات به روشهای جدید، مدیریت و کنترل بهتری

ررا فراهم میکند.

4. رباتیک و همکاری انسان و ربات:

رباتیک پیشرفته و همکاری انسان و ربات، یکی از ویژگیهای اصلی این انقلاب صنعتی است. با ترکیب مهارتهای انسانی

و تواناییهای رباتیکی، تولیدکنندگان میتوانند عملکرد خود را بهبود بخشیده و استفاده از نیروی کار را بهبود

ببخشند.

5. امنیت و حفاظت:

با زیاد شدن تجهیزات و دستگاههای متصل به شبکه، امنیت و حفاظت از اطلاعات و دادهها بسیار حائز اهمیت است.

سیستمهای اتوماسیون صنعتی سطح چهارم باید استانداردها و روشهای امنیتی قوی را در نظر بگیرند تا از نقاط ضعف

امنیتی جلوگیری کنند. راهکار کارماتک مجهز به چندین لایه امنیتی جهت حصول اطمینان از امنیت می باشد.

استفاده از فناوریهای اتوماسیون صنعتی سطح چهارم و انقلاب صنعتی چهارم در کسب و کار به شما کمک خواهد کرد تا

دقت و کیفیت فرایندهای تولیدی خود را افزایش دهید، هزینهها را کاهش دهید و رقابتپذیری را افزایش دهید. گزارش

زیر که توسط شرکت معتبر سیسکو تهیه شده است بخوبی این موضوع را به تصویر می کشد.

تیم فنی و مهندسی کارماشید با تکیه بر توانمندی های فنی نرم افزاری، الکترونیکی و ابزار دقیقی خود علی الخصوص

اتوماسیون سطح دو و سه کارماتک و اطلاعات جمع آوری شده توسط آن و با بهر گیری از تکنولوژی های نوین پردازش

تصویر، هوش مصنوعی، یادگیری ماشین، تحلیل داده، ها، پردازش کلان داده و ... خدمات متنوعی را بر پایه نیاز

مشتریان و متناسب با خط تولید آنان ارائه دهد.

گستردگی دامنه این خدمات به میزان خطوط تولید صنعتی مختلف موجود در صنایع شما می باشد چرا که به ازای هر خط

تولید این محصول سفارشی سازی شده و هوش مصنوعی برای بهبود فرآیند آن خط آموزش می بیند. این فرآیند با تحقیق و

بررسی فرآیند توسط کارشناسان ما شروع شده و پس از استخراج راهکار بر پایه بهروش های جهانی ، فرآیند توسعه و

استقرار آن آغاز می گردد.

مشخصا لازمه راه اندازی هر نوع اتوماسیون سطح چهار، پیاده سازی سطوح قبلی علی الخصوص سطح دوم و اطمینان از تدقیق

داده های سطح یک می باشد چرا که محوریت یادگیری ماشین داده بوده و در صورت صحیح نبودن فرآیند یادگیری ماشین دچار

خطا می گردد.

جهت آشنایی بیشتر برخی از مثال های اتوماسیون صنعتی چهارم را در قسمت زیر می بینید:

- سیستم کنترل هوشمند رطوبت کنستانتره

- سیسیتم تشخیص و کلاس بندی گندله ها از طریق بینایی ماشین و کنترل هوشمند دیسک گندله

- تشخیص آتش سوزی مواد کوره گندله با پردازش تصویر

- تشخیص خرابی در گریت ماشین گندله

- مدلسازی دمای کوره گندله

- کنترل هوشمند مصرف کوره میدرکس

- کنترل هوشمند منابع آب، گاز و برق

- تعمیرات و نگهداری هوشمندانه و بر اساس وضعیت لحظه ای تجهیزات

- سیستم تشخیض کاشی معیوب در خط تولید کاشی با پردازش تصویر

- سیستم تشخیص ترک بر روی شمش فولاد با استفاده از پردازش تصویر

با توجه به گسترده بودن این دامنه برای کسب مشاوره و اطلاعات بیشتر با ما تماس خاصل کنید. در صفحه های بعد برخی

از مثال های ذکر شده برای آشنایی بیشتر شما تشریح می گردد.

کنترل هوشمندرطوبت کنستانتره

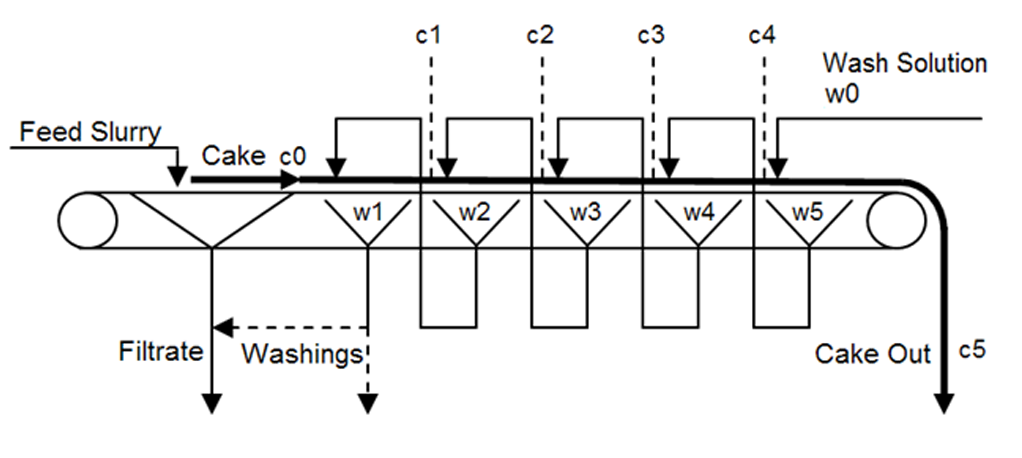

همانطور که در تصویر پایین نیز مشخص می باشد وظیفه اصلی این تجهیز رطوبت گیری از محصول خروجی تجهیز بال میل و

تحویل کنستانتره نهایی می باشد، که با استفاده از پارچه مخصوص خود و با کمک موتورهای مکنده زیر آن رطوبت محصول

نهایی کنستانتره را می گیرد. نحوه و کیفیت رطوبت گیری در این تجهیز تاثیر بسیار زیادی بر کیفیت محصول خروجی

داشته و تاثیر آن تا انتهای زنجیره فولادسازی کاملا مشهود می باشد.

اکثر پارامترهای کنترلی تاثیر گذار در این تجهیزات به صورت آفلاین می باشند و در هنگام برنامه نویسی سیستم کنترل

تنظیم شده اند و با توجه به پارامترهای موثر مانند دما، ضخامت کیک و ... تغییری نمی کنند که این امر منجر به

کاهش بهره وری این تجهیز می گردد.

این فرمول ها از نوع چند مجهولی بوده و محاسبه مداوم آنها برای اپراتور انسانی غیر ممکن می باشد. اما با تغذیه

کردن این پارامترهای موثر به شبکه عصبی هوش مصنوعی می توان بصورت لحظه ای این فرمول ها را محاسبه و ست پوینت های

لازم را انجام داد. به عنوان مثال در شکل زی پارامترهای موثر بلت فیلتر را مشاهده می کنید.

- محاسبه ضخامت دوغ آب از طریق کنترل دبی ورودی دوغ آب و در اختیار داشتن سطح مقطع

- تنظیم بهینه دبی دوغ آب خروجی

- تنظیم پارامتر های فشار پمپ های مکش بر اساس سرعت تسمه، عوامل محیطی، نوع ترکیب دوغ آب، ضخامت دوغ آب، گرانروی

- تنظیم کردن سرعت تسمه بر اساس میزان مکش، عوامل محیطی، نوع ترکیب دوغ آب، ضخامت دوغ آب، گرانروی

- کنترل وضعیت پارچه بلت با استفاده از پردازش تصویر

- تنظیم کردن فشار شست و شو بر پایه وضعیت پارچه

کنترل کردن کلیه موارد فوق منجر به دقیق شدن محصول خروجی بلت فیلتر خواهد شد که علاوه بر افزایش بهره وری تجهیز

منجر به بالا رفتن کیفیت محصول خروجی و کاهش رطوبت نیز خواهد شد.

در این روش کلیه پارامترهای موثری که قبلا بصورت آفلاین کار می کردند، آنلاین شده و بر اساس شرایط دخیلی که ذکر

گردید بهترین پارامترها برای آنها در لحظه توسط هوش مصنوعی اتخاذ و ست پوینت می گردد.

تعمیرات و نگهداری هوشمند

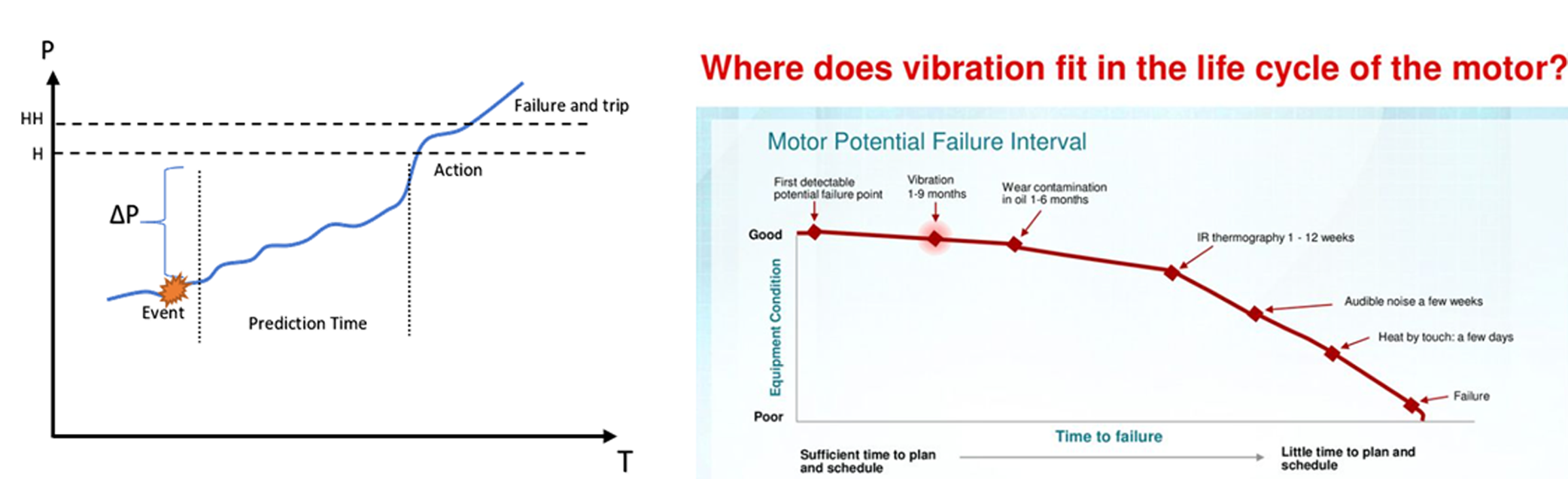

تعمیرات و نگهداری هوشمند بر اساس روش "CBM" به معنای "نگهداری مبتنی بر شرایط" است. در این روش، تجهیزات و

دستگاهها با استفاده از حسگرها و فناوریهای مرتبط مانند اینترنت اشیاء (IoT) و تحلیل دادهها، بررسی و مانیتور

شده و به تعمیرات و نگهداری همگام با وضعیت و شرایط واقعی آنها میپردازد.گراف زیر فاصله زمانی بین پتانسیل

خرابی تا امکان تشخیص خرابی توسط انسان را نشان می دهد. همانطور که پیداست با تحلیل داده های واقعی وضعیت ماشین

می توان از هفته ها قبل تر از انسان از وقوع مشکل باخبر شد و با هزینه های بسیار کمتر و بدون داون تایم ناخواسته

مشکل را حل نمود.

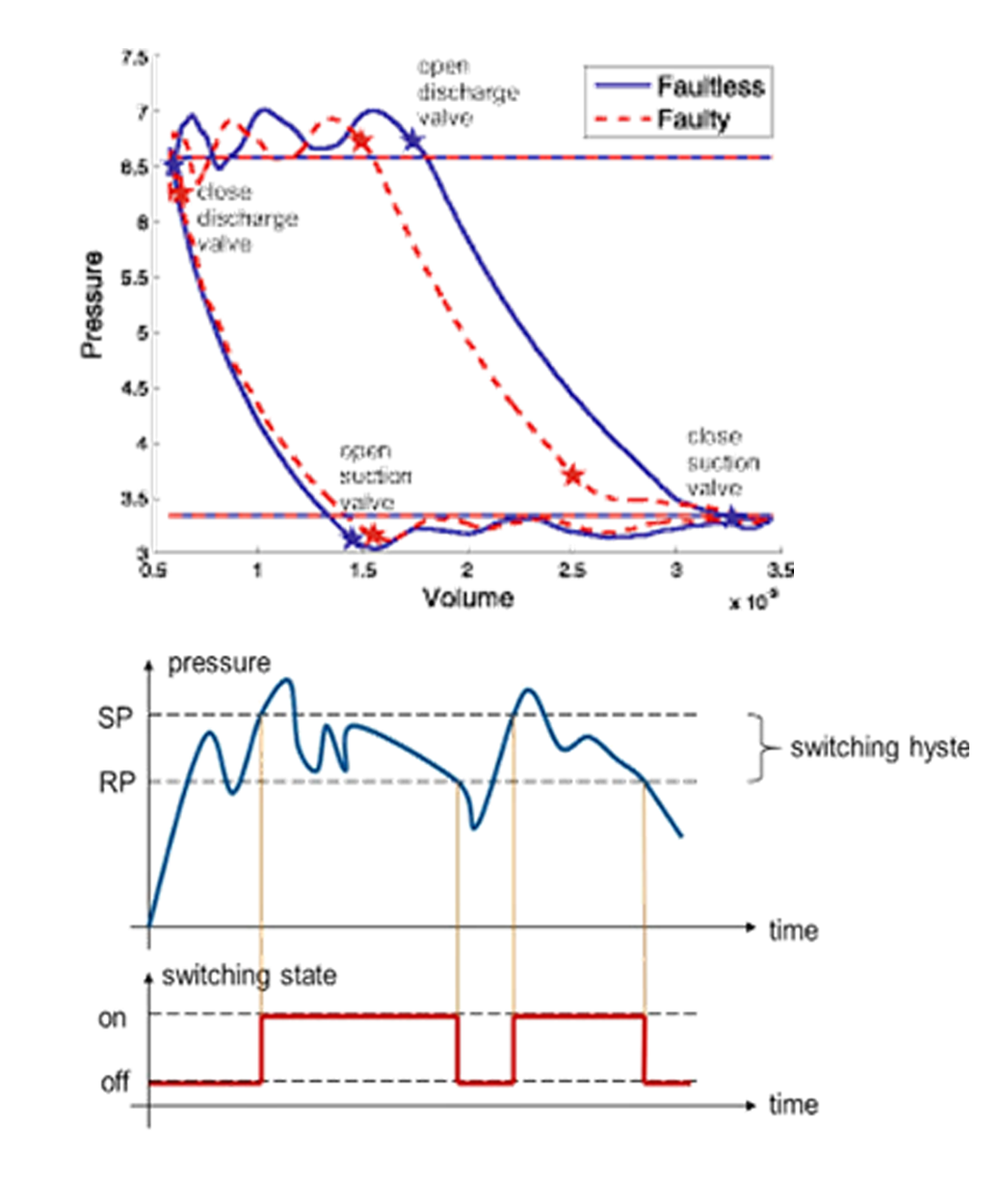

سناریوی فشار هوا در کمپرسور هوا

یکی از ویژگی های اساسی در بکارگیری اتوماسیون سطح 2، رسیدن به یک لاگ جامع از رفتار هر تگ می باشد. بطور مثال

در شکل زیر با رسم فشار برحسب حجم هوای ورودی به یک نمودار می رسیم، که می توان این نمودار را با نمودار روز

اول(کارخانه) مقایسه کنیم، در صورت عدم تطابق بیان کننده خطا مثلا منفذ ریز یا خرابی شیر می باشد. در واقع این

شکل رفتار فشار داخل یک کمپرسور را در هنگام مکش و دشارژ نشان می دهد. وقتی که شیر دشارژ باز میشود فشار کم و

حجم هوا کاهش می یابد و در هنگامی که شیر مکش باز می شود حجم افزایش و در پی ان فشار بالا می رود. چنین تحلیلی

برای مهندسان سایت مگر به کمک اتوماسیون سطح بالاتر و داده های تحلیلی امکان پذیر نیست. ما می توانیم بین وضعیت

شیر خروجی و فشار کمپرسور یک رابطه منطقی ایجاد نمائیم که در صورتی شیر بسته باشد و فشار بیش از یک حد شود پیام

مربوطه ارسال شود و اکشن مربوطه انجام شود.

همانطور که در شکل زیر می بینید با نگهداشت سوابق لرزش موتور و مقایسه با وضعیت فعلی نه تنها می توان به خارج

شدن از حالت نرمال موتور پی برد بلکه می توان با مقایسه با سوابق نوع مشکل تجهیز را نیز قبل از بازکردن تشخیص

داد. از آنجایی که بخش های مختلفی از تجهیز مجهز به این سنسور می باشند با ماینتورینگ هر کدام از این اجزا، در

صورت وقوع مشکل، می توان ناحیه مشکل را از طریق مانیتورینگ این اجزا تشخیص داد.